本文共 2892 字,大约阅读时间需要 9 分钟。

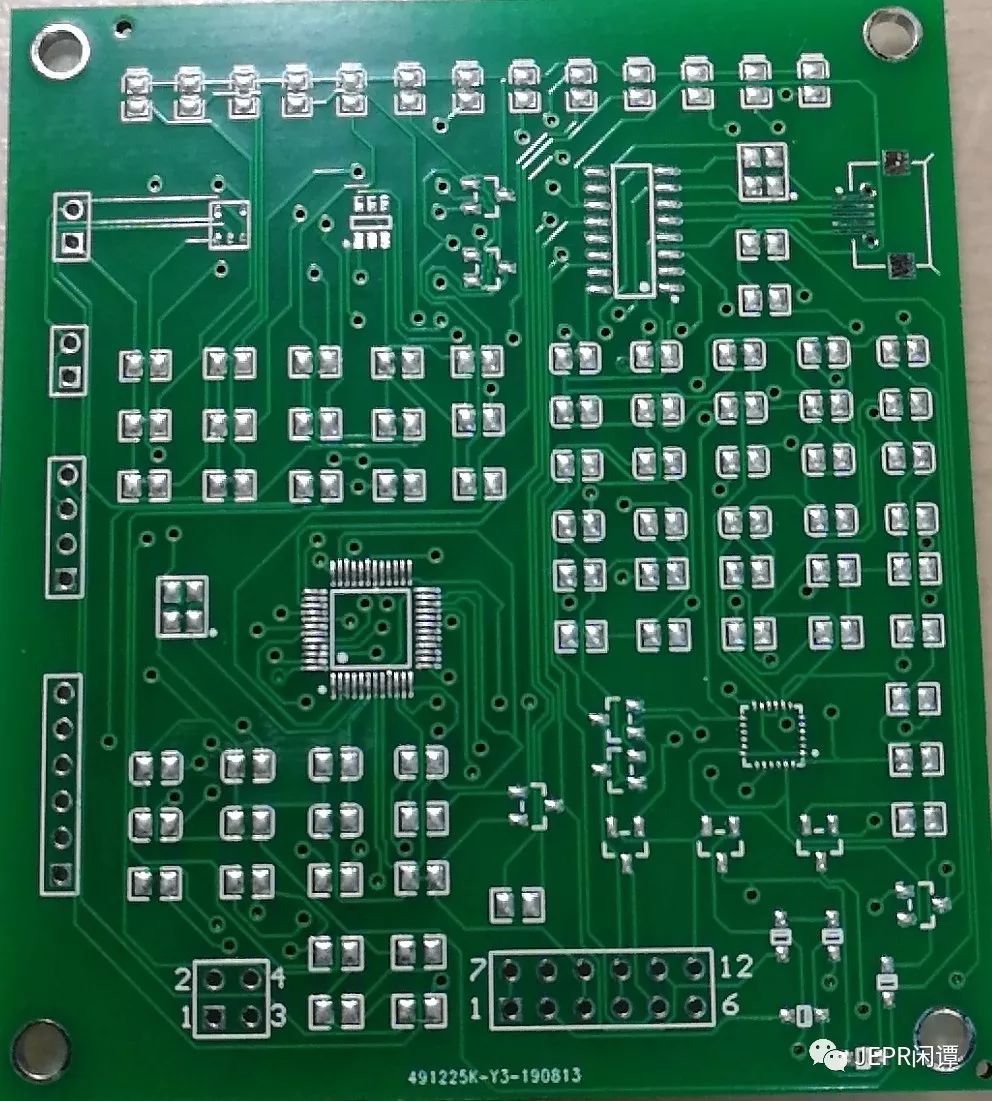

BEGINNING FROM THIS PICTURE

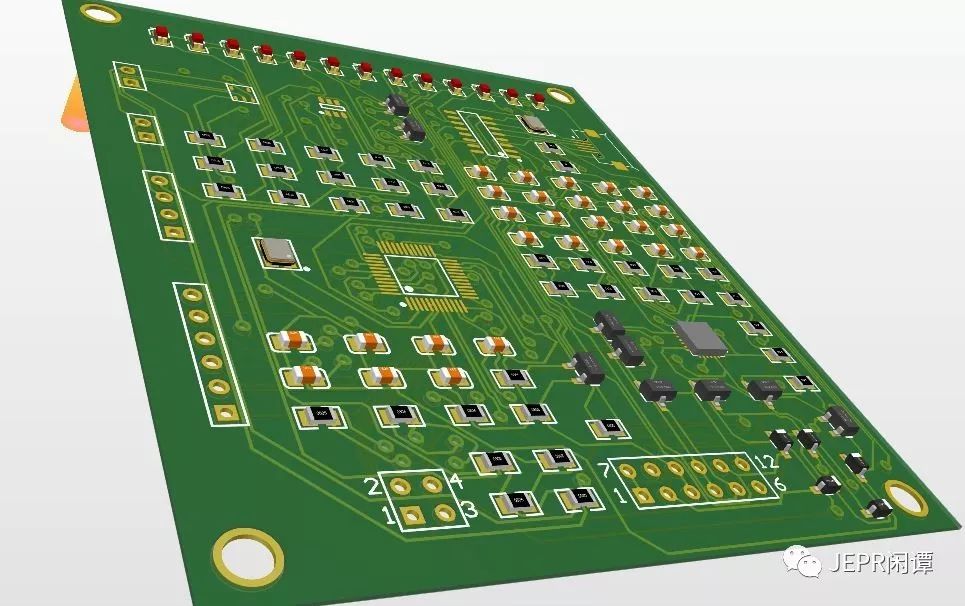

手工PCB

制作

手工PCB的制作流程是相对简单的,

但是需要准备的材料也不少。

它有先天的劣势,

因为手工,

只能做单层板,

而且不能特别复杂。

材料:

热封机、转印纸、防水砂纸、覆铜板、激光打印机、蚀刻剂

制作流程:

将布好线的PCB板通过打印机打印到转印纸上,将转印纸粘到覆铜板上,一同放到热封机的排风口上,和热封机一同加热到170度左右。之后再热封机中热封10次,将黑色的墨转印到覆铜板上。开始调配蚀刻液,将覆铜板放入其中,摇晃,使其反应更快速。至所有的铜都被腐蚀掉后,用防水砂纸将墨打磨掉,剩下的就是有铜线和焊盘的手工PCB板。

双层PCB

制作

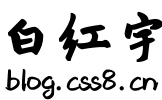

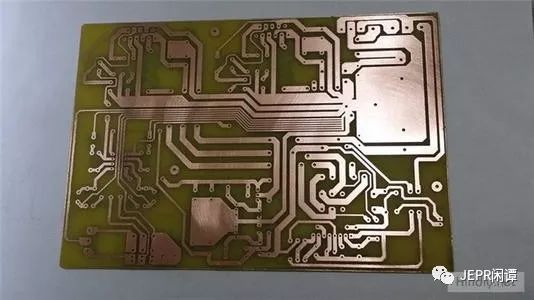

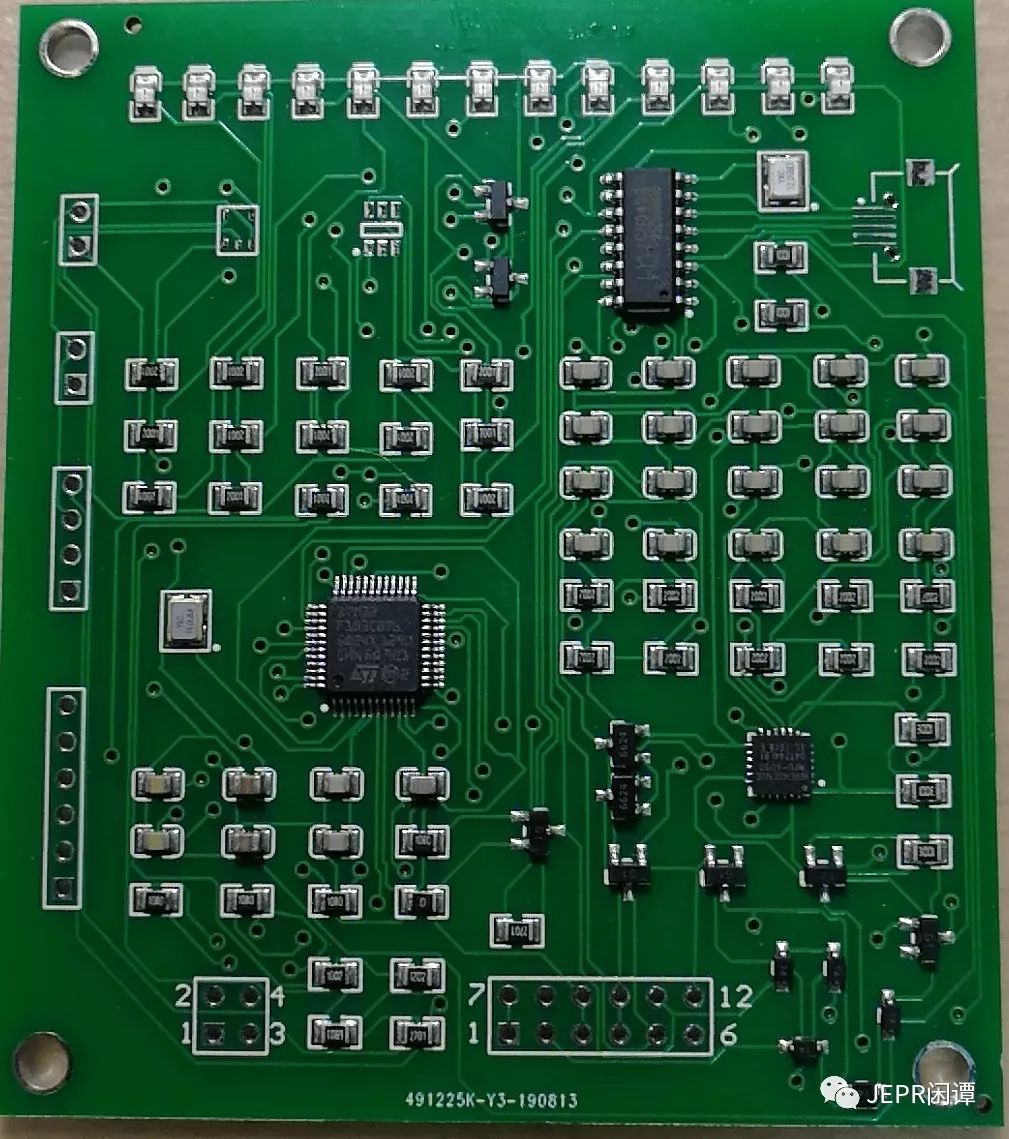

厂家未贴片PCB

厂家未贴片PCB

贴片后PCB

贴片后PCB

PART 1/MI (开料)

目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件。符合客户要求的小块板料。

流程:大板料→按MI要求切板→锔板→啤圆角磨边→出板

PART 2/钻孔

目的:根据工程资料,在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径。

流程:叠板销钉→上板→钻孔→下板→检查修理

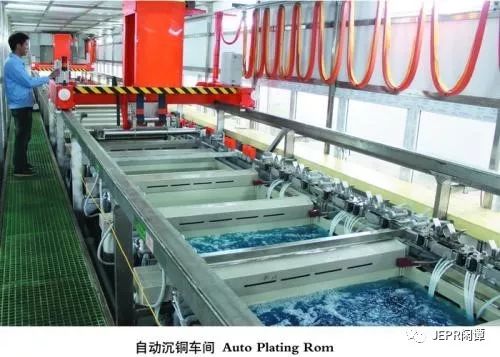

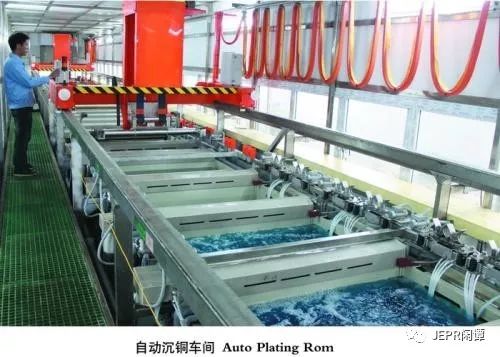

PART 3/沉铜

目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜。

流程:粗磨→挂板→沉铜自动线→下板→浸%稀H2SO4→加厚铜

PART 4/线路

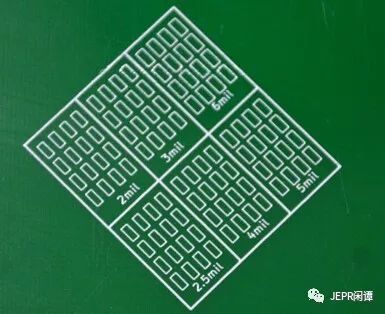

1)干膜

干膜是一种高分子的化合物,它通过紫外线的照射后能够产生一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。精确的厚度测量可控制产品质量并节省材料消耗。干膜测量可实现无损伤测量和多层次的损伤测量。

2)湿膜

湿膜就是一种感光油墨,是指对紫外线敏感,并且能通过紫外线固化的一种油墨。为了更好的控制表面施工涂膜的变化过程,工程师通常会在涂料在湿膜状态下进行涂层厚度测量。湿膜测量设备取决于测量表面区域的形状及所系统的测量范围。除此之外,当干膜厚度只有在被破坏才可被测量时,湿膜厚度的作用就尤为明显了。

经过上述的两种方法经过光的固化,在覆铜板上形成一层保护膜。将两层PCB布局胶片和双层覆铜板,保证上下两层PCB胶片层叠位置精准。通过光对铜箔上的感光膜照射,将图形转印到铜箔上,相当于手工PCB通过转印纸和热封机的作用。在激光打印机的纸质PCB布局中,黑色墨粉下覆盖的是要保留的铜箔,而这是被黑色胶片或是涂层覆盖的铜箔将会被腐蚀掉,而透明的胶片由于感光膜固化,被保留下来。

PART 5/图电(图形电镀)

目的:加厚线路及孔内铜厚

加工工艺:进行蚀刻,将上一步中有图层之外的铜进行腐蚀。之后将有线路的地方进行镀铜镀锡,将线路上的铜加厚,之后为防止氧化进行镀锡的工艺。

PART 6/AOI

自动光学检查(AutomatedOptical Inspection,简称AOI),为高速高精度光学影像检测系统,运用机器视觉做为检测标准技术,可以改良传统上以人力使用光学仪器进行检测的缺点。

以SMT检测为例,当自动检测时,机器通过摄像头自动扫描PCB,采集图像,测试的焊点与数据库中的合格的参数进行比较,经过图像处理,检查出PCB上缺陷,并通过显示器或自动标志把缺陷显示/标示出来,供维修人员修整。

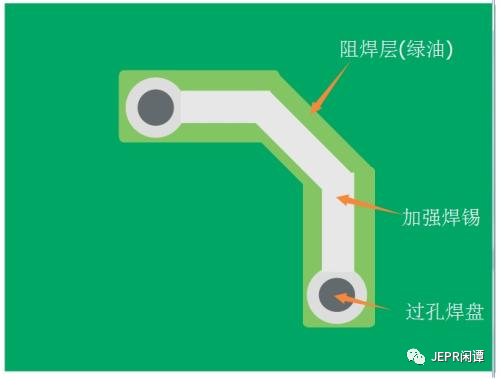

PART 7&8/阻焊&字符

阻焊:阻焊盘是指板子上要上绿油的部分。实际上这阻焊层使用的是负片输出,所以在阻焊层的形状映射到板子上以后,并不是上了绿油阻焊,反而是露出了铜皮。通常为了增大铜皮的厚度,采用阻焊层上划线去绿油。

字符:在top layer层中所标的注释。

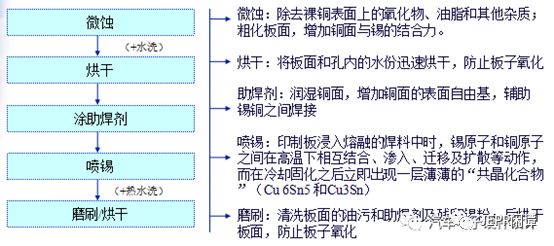

PART 9/喷锡

其表面处理主要根据客户需求在绿油后的裸铜待焊面上进行处理,并在铜面上长成一层物质,防止氧化或硫化;在电子零件组装焊接时加强元器件与焊点的结合力及通导传递能力。

①无铅喷锡

热风整平又称喷锡,将电路板浸入熔融的焊料中,再利用热风将印制板表面及金属化孔内的多余焊料吹掉,从而得一个平滑、均匀光亮的焊料涂覆层—锡;无铅喷锡(含铅小于0.1%)

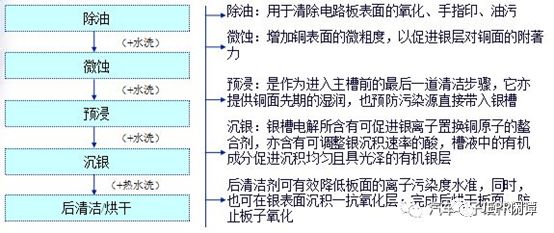

②沉银

银是一种白色、柔软易延展且可锻铸的金属元素,其在任何物质上皆具有最佳的热力及电传导性;银可轻易的被溶解成离子溶液镀于需覆盖银金属的物质表层,浸镀银制程便是作为电路板得到银金属的方式,板面沉积的银厚仅约为0.1-0.5um。

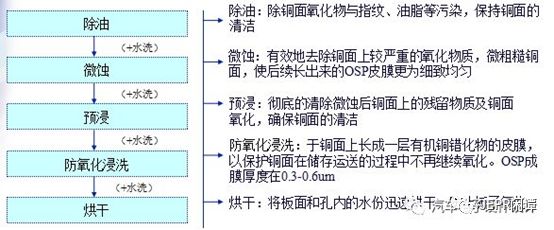

③OSP

有机保焊剂(简称OSP)的功能就是在绿油后的裸铜待焊面上进行涂布处理,并在铜面上长成一层有机铜错化物的皮膜。

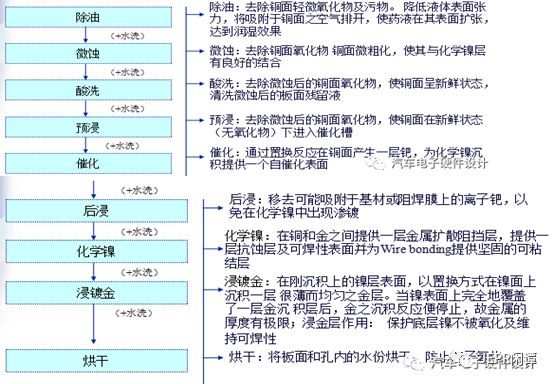

④沉金

在绿油后的裸铜待焊面上进行化学处理,使铜面上长成一层薄金。

PART 10/测试

在测试中一共有四种,分别是:PCB Function、PCB电气特性、PCB信赖性、PCB机械性测试。

对于PCB板的作用测试的是PCB Function测试,其中还分成两种,一个是空板电测,另一个是ICT测试。

空板电测是在SMT之前的电性测试,利用多点测试机,采用特定的针盘对板子进行电测,主要检测电路的导通性,尤其是对于通孔的电性检测,这关乎通孔是否全部覆铜。

电气特性的检测有特性阻抗、耐电压、介层绝缘电阻测试。其目的分别是测试高频讯号在PCB传输线中传播所遇到的阻力、测试电路板线路间介质所能承受电压之特性、测试PCB线路与线路之间之绝缘性。

其他的两种就不一一列出了。

PART 11/锣边、V-CUT

锣边:通过铣床将整版加工成最后的成品。

V-CUT:指的是在PCB的特定位置用转盘刀具切割好一条条的分割线,其目的是为了方便后续SMT组装完成后分板之用。,因为其切割后看起来像“V”字形因而得名。

之所以需要设计出V-CUT,因为PCB本身具备一定的强度与硬度,如果靠手掰开板子不太可能,设计好预先的V-CUT方便作业员将板子裁成单板。

当客户将电路板的工程发到工厂后,工程会将所有的板子进行排列,形成一个整体的大板子。之后在这个大板子上通过机床钻孔将所有的空洞打出来,其中包括通透的焊盘及导通孔。之后进行沉铜的操作,将板子表面及通孔用薄铜覆盖,通过多次的沉铜,铜的厚度会逐渐增加。做完后,要进行的就是通过干膜或湿膜的工艺,将所有的焊盘位置和线路用涂层封盖,以保证之后的蚀刻的准确性。蚀刻属于下一步图电的范畴。主要的目的就是将所有的铜线路与表面进行分离,并使其加厚。将上一步在薄铜上有涂层的板子进行蚀刻,将未覆盖的铜消失,留下的就是所有的线路和焊盘。接下来进行的是AOI监测--自动的光学检测。之后就是镀阻焊层,也就是能看到的绿油。在AD中这个就是top solder层。另一个就是top layer层,这是丝印层,PCB板的最上层,用来进行注释。之后就是喷锡的操作,是将整个板子泡在熔融的锡铅中,再通过一系列的操作,只保留了焊盘上的锡铅,在焊盘上保留了一层类似于锡膏的材料。这就基本上到了PCB板制作的后期,再往后的就是进行测试,包括空板测试,及ICT测试。最后使用锣边工艺,将整版通过铣床变成一个个小的板子,又为了之后的SMT贴片,做了V-CUT槽的处理。再通过质量检测就可以进行包装发货了,如果还需要SMT贴片就需要其他的操作。

end

转载地址:https://blog.csdn.net/weixin_33865450/article/details/112333144 如侵犯您的版权,请留言回复原文章的地址,我们会给您删除此文章,给您带来不便请您谅解!

发表评论

最新留言

关于作者